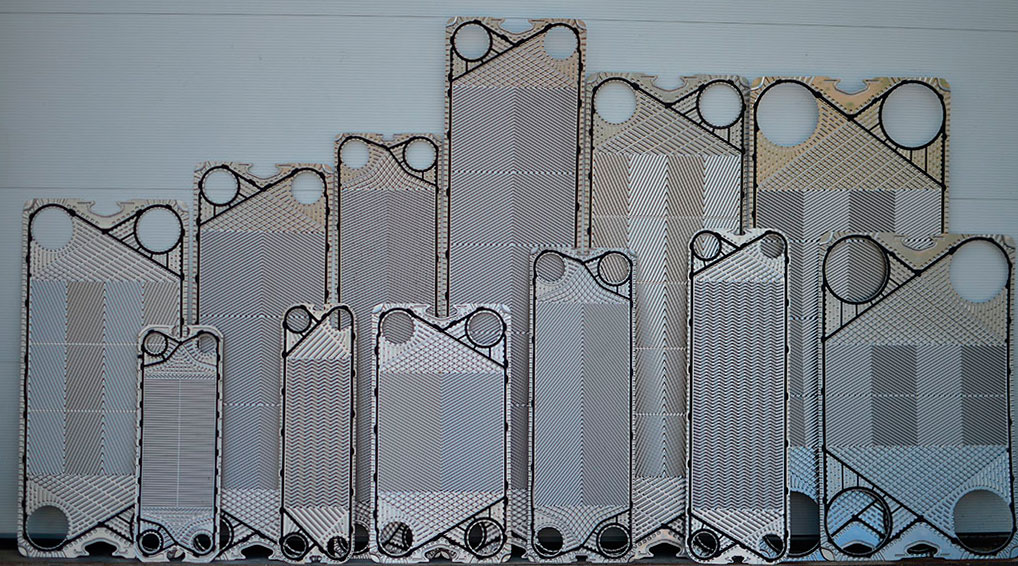

На российском рынке работает множество производителей пластинчатых теплообменников, которые по исходным техническим данным заказчика рассчитывают и изготавливают пластинчатые теплообменные аппараты и оборудование. От правильности исходных данных, предоставляемых заказчиком, зависит успешная работа теплообменника. Каждая отрасль энергетики и промышленности имеет свои специфические процессы. Поэтому для заказчика целесообразно иметь дело с компанией, которая не только производит теплообменное оборудование, но также профессионально разбирается в технологических процессах, соответствующих конкретной отрасли.

При выборе пластинчатых теплообменников нужно руководствоваться не их стоимостью, а оптимальным соотношением «Цена-Качество». Наряду со стоимостными характеристиками теплообменных аппаратов первостепенную роль играют технические характеристики разборных пластинчатых теплообменников, обеспечивающие надежность и длительный срок службы теплообменного оборудования. В этом плане теплообменники APV имеют неоспоримые преимущества перед другими производителями.

Пластины APV имеют клемпинговую систему, которая при сборке разборного пластинчатого теплообменника позволяет центрировать пластины в теплообменнике. При этом точки соприкосновения двух соседних пластин теплообменного аппарата располагаются строго в нужных местах, что обеспечивает соответствие рабочих и расчетных режимов и увеличивает срок службы пластин теплообменного аппарата. Уплотнения разборного пластинчатого теплообменника также центрируются; это продляет срок их службы. Клемпинговая система увеличивает жесткость конструкции разборных пластинчатых теплообменников и особенно актуальна для теплообменных аппаратов с большим количеством пластин. Применяемая система защищена авторским патентом.

На сегодня способ крепления уплотнений в разборных пластинчатых теплообменниках APV самый удачный. Пластины имеют широкую кромку, отделяющую глубокую канавку для уплотнения от края пластины теплообменника, за счет чего невозможно выдавливание уплотнений. Клипсы для крепления сделаны в одной плоскости с основным уплотнением пластинчатого теплообменника и не повреждаются при многократном использовании. В пластинчатых теплообменниках других производителей клипсы для крепления значительно выступают над плоскостью основного уплотнения пластинчатого теплообменника. При сборке- разборке пластинчатого теплообменника они самопроизвольно выскакивают из отверстий, что увеличивает время сервисного обслуживания теплообменного аппарата и приводит к повреждению уплотнений теплообменника.

У теплообменников APV рама является двух-опорной: и неподвижная плита, и штатив опираются на фундамент. На неподвижной плите и штативе имеются лапки, которые выполняют только функцию фиксации рамы теплообменника к фундаменту. У большинства типоразмеров пластинчатых теплообменников некоторых производителей лишь штатив опирается на фундамент. При этом в целях удешевления и упрощения производства теплообменного оборудования неподвижная плита укорочена и не доходит до фундамента. Касаются фундамента лишь лапки, прикрепленные к неподвижной плите пластинчатого теплообменника, которые не являются опорами, а служат для фиксации рамы пластинчатого теплообменника на фундаменте. Учитывая, что центр тяжести пластинчатого теплообменника смещен к плитам и пакету пластин, такая конструкция теплообменника вызывает некоторое опасение. Консольное крепление более дешевых теплообменников увеличивает усилия и крутящие моменты на присоединяемые к неподвижной плите пластинчатого теплообменника трубопроводы.

Производители порой практикуют продажу теплообменников в разобранном виде, что делает их продукцию более дешевой, но отрицательно сказывается на качестве теплообменных аппаратов, поскольку сборку ведут рабочие покупателя, не имеющие соответствующих теоретических и практических знаний для выполнения подобного вида работ. Такие пластинчатые теплообменники не имеют заводских номеров, и при подключении дополнительных потребителей невозможно сделать перерасчет разборного пластинчатого теплообменника с целью увеличения нагрузки.

«Теплотекс АПВ» имеет собственное производство пластинчатых теплообменников. Разборные пластинчатые теплообменники «Теплотекс АПВ» продаются исключительно в собранном виде, проходят заводские гидравлические испытания, имеют индивидуальный заводской номер и паспорт, в котором указан расчетный режим работы теплообменного аппарата, материал пластин и уплотнений теплообменника, схема компоновки пластин теплообменного аппарата. При таком исполнении, даже если через несколько лет потребуется присоединить дополнительный потребитель, по индивидуальному номеру разборного пластинчатого теплообменника можно быстро провести дополнительные расчеты, позволяющие исключить покупку нового теплообменного аппарата в пользу модернизации уже используемого пластинчатого теплообменника.

Как уже указывалось выше, для производства пластин теплообменников «Теплотекс АПВ» применяется сталь AISI 316 (маркировка стандартов США). В США согласно стандарту AISI используется цифровая система маркировки сталей. Каждая коррозионностойкая сталь характеризуется трехзначным числом. Числа серии «200» используются для маркировки хромомарганцевых и хромомарганцевоникелевых аустенитных сталей. Серия «300» характеризует хромоникелевые аустенитные стали. Серия «400» используется для маркировки ферритных и мартенситных сталей. Если в марочном обозначении аустенитной стали использована буква «L» в конце марки, то это значит, что данная сталь содержит особенно мало углерода (С ? 0,03 %).В России эти стали поставляют по ГОСТ 5632–72 и ТУ. Маркировка осуществляется в соответствии с буквенно-цифровой системой, принятой для легированных сталей. Отличие заключается в том, что в марочном обозначении многих аустенитных сталей указывают максимальное содержание углерода, а не среднее его содержание. Это объясняется влиянием углерода на коррозионную стойкость стали. Cледует отметить, что некоторые производители пластинчатых теплообменных аппаратов в целях удешевления продукции используют пластины из менее качественной стали AISI 304, которая по своим техническим характеристикам уступает стали AISI 316.

|

Россия |

США |

Содержание элементов, % | ||||

|

|

хромо-никелевые аустенитные стали |

C |

Cr |

Ni |

Mo |

S |

|

08Х18Н10 |

AISI 304 |

< 0,08 |

18,0–20,0 |

8,0–12,0 |

– |

|

|

08Х18Н10 |

- |

0,08 |

18,0 |

10,0 |

- |

|

|

08Х17Н12М2 |

AISI 316 |

< 0,08 |

16,0-18,0 |

10,0-14,0 |

2,0-3,0 |

|

|

08Х17Н12М2 |

- |

0,08 |

17,0 |

12,0 |

2,0 |

|

В таблице представлены данные о химическом составе сталей AISI 304 и AISI 316, а также их российские аналоги. Из данных таблицы видно, что химический состав вышеуказанных сталей различен. Так сталь AISI 316 в своем составе имеет большее содержание никеля (никель увеличивает механическую прочность стали, коррозионную стойкость стали), а также дополнительно входит молибден. Хорошо известно, что легирование сталей молибденом повышает их стойкость против точечной коррозии, снижает как склонность сталей к отпускной хрупкости, так и порог хладоломкости. Сплав Fe-Ni-Mo стоек ко всем кислотам (кроме НF) до 100 С.

Фирма «Теплотекс АПВ» проводила также исследования о влиянии молибдена в сталях на устойчивость к воздействию хлоридов. Данные исследований представлены в таблице ниже.

|

Температура стенки, 0С |

25 |

50 |

75 |

100 |

|

Для стали AISI 316 | ||||

|

Сl-ррm, мг/л |

400 |

180 |

120 |

50 |

|

Для стали AISI 304 | ||||

|

Сl-ррm, мг/л |

100 |

75 |

40 |

<20 |

Из данных таблицы видно, что сталь AISI 316 в три раза более устойчива к воздействию хлоридов, чем сталь AISI 304. Использование стали AISI 316 гарантирует срок службы пластинчатого теплообменника не менее 30 лет.